Entendendo a Usinagem de Alumínio e Suas Características

A usinagem de alumínio refere-se ao conjunto de processos mecânicos que visam a modelagem e a manufatura de peças a partir desse material. O alumínio é amplamente utilizado na indústria devido a suas propriedades excepcionais, como leveza, resistência à corrosão e excelente condutividade térmica e elétrica.

Uma das principais características do alumínio é a sua alta maleabilidade, o que permite que ele seja facilmente moldado e cortado durante o processo de usinagem. Isso resulta em uma eficiência maior na produção, pois pode ser usinado em uma variedade de formas e tamanhos sem a necessidade de operações complexas.

Além disso, o alumínio possui uma ótima relação resistência-peso, o que torna suas peças ideais para aplicações em setores como automotivo, aeroespacial, e construção civil. A usinagem de alumínio é, portanto, uma prática valiosa que atende às demandas de desenvolvimento de produtos leves e robustos.

O acabamento superficial das peças de alumínio após a usinagem também é um fator importante. As técnicas de usinagem podem proporcionar superfícies lisas e precisas, o que não apenas melhora a estética, mas também influencia a resistência à corrosão e à abrasão.

Por outro lado, a usinagem de alumínio pode apresentar desafios, como a geração de calor excessivo durante o corte, que pode afetar a precisão dimensional das peças. Para mitigar esse efeito, é crucial utilizar ferramentas adequadas e técnicas de resfriamento, assegurando uma operação eficiente e segura.

Em suma, entender a usinagem de alumínio e suas características é fundamental para otimizar a produção de peças, atingindo qualidade e funcionalidade esperadas no resultado final. Com uma abordagem cuidadosa e técnica, é possível aproveitar ao máximo este material versátil.

Técnicas Comuns de Usinagem para Alumínio

Existem diversas técnicas de usinagem empregadas na fabricação de peças de alumínio, cada uma com suas particularidades e aplicações específicas. Entre as mais comuns estão a fresagem, torneamento, furação e retificação, que permitem a obtenção de diferentes formas e acabamentos.

A fresagem é uma técnica muito utilizada na usinagem de alumínio, onde uma ferramenta rotativa remove material de uma peça em movimento linear. Essa técnica é eficaz para criar formatos complexos e superfícies planas, sendo amplamente utilizada na produção de componentes como suportes e carcaças.

O torneamento, por sua vez, é ideal para a produção de peças cilíndricas. Neste processo, a peça de alumínio é fixada e girada enquanto uma ferramenta de corte é aplicada para remover material, resultando em um acabamento suave e preciso. Essa técnica é frequentemente aplicada em eixos, buchas e outros componentes rotativos.

A furação é uma técnica essencial para criar orifícios em peças de alumínio. Com o uso de brocas apropriadas, é possível realizar furos com dimensões suas e localizações precisas, fundamentais para a montagem de componentes. As fresadoras e máquinas de furar são comuns nessa aplicação.

A retificação é uma técnica utilizada para garantir acabamentos precisos e superfícies lisas após a usinagem. Esse processo envolve a utilização de pedras abrasivas que removem pequenas quantidades de material, proporcionando um acabamento de alta qualidade, ideal para peças que requerem tolerâncias apertadas.

Outras técnicas também podem ser empregadas, como a usinagem eletroquímica e a usinagem por laser, que se destacam pela precisão e pela possibilidade de trabalhar com geometrias complexas. Escolher a técnica adequada depende das especificações da peça e dos requisitos do projeto em questão.

Vantagens da Usinagem de Peças de Alumínio em Projetos Industriais

A usinagem de peças de alumínio oferece uma série de vantagens importantes em projetos industriais, contribuindo significativamente para a eficiência e a qualidade das produções.

Uma das principais vantagens é a leveza do alumínio, que permite a criação de componentes com um peso reduzido, sem comprometer a resistência estrutural.

Outra vantagem é a resistência à corrosão que o alumínio oferece, tornando-o ideal para aplicações em ambientes agressivos, como indústria química e de alimentos.

A capacidade do alumínio em resistir ao desgaste e à oxidação garante uma maior durabilidade das peças usinadas, reduzindo a necessidade de manutenções frequentes.

Além disso, as peças de alumínio podem ser usinadas com alta precisão, o que assegura que os produtos finais atendam a tolerâncias rigorosas.

Isso é particularmente importante em indústrias que exigem peças com capacidades de funcionamento precisas, como aeroespacial e automotiva.

A versatilidade do alumínio na usinagem também é um fator destacado.

Ele pode ser moldado em diferentes formatos e tamanhos, atendendo diferentes necessidades de projeto.

Sua flexibilidade permite a criação de soluções customizadas que se adaptam às especificações de cada aplicação industrial.

O custo-benefício da usinagem de alumínio também é notável.

Embora os preços do alumínio possam variar, a sua fácil usinagem e a possibilidade de reduzir o tempo de produção muitas vezes resultam em menores custos totais.

Isso, combinado com o potencial de reciclagem do material, torna a usinagem de alumínio um investimento viável e sustentável.

Por fim, a estética das peças de alumínio usinadas não deve ser subestimada.

O acabamento superficial pode ser aprimorado para oferecer uma aparência agradável e moderna, o que é significativo para aplicações em design de produtos.

As peças usinadas em alumínio não apenas desempenham uma função prática, mas também contribuem para a estética geral do produto final.

Desafios na Usinagem de Alumínio e Como Superá-los

Apesar das inúmeras vantagens da usinagem de alumínio, existem desafios que os engenheiros e operadores enfrentam durante o processo. Um dos principais desafios é o aumento da temperatura durante a usinagem, que pode resultar em dilatação do material e perda de precisão nas dimensões das peças.

Para superar esse problema, é fundamental utilizar técnicas de resfriamento, como a aplicação de fluidos refrigerantes, que ajudam a dissipar o calor e mantêm a peça em temperaturas adequadas. Além disso, a escolha correta das ferramentas de corte e suas geometrias pode minimizar o atrito e reduzir o aquecimento.

Outro desafio recorrente é a formação de rebarbas e defeitos superficiais nas peças usinadas. Essas imperfeições podem comprometer a funcionalidade e a estética dos produtos finais. Para enfrentar essa situação, é importante ajustar as velocidades de corte e as taxas de alimentação, além de realizar um controle rigoroso de qualidade durante o processo de usinagem.

A abrasividade do alumínio também pode ser um fator que gera desgaste excessivo das ferramentas de usinagem. Este aspecto é crucial, pois pode afetar a produtividade e os custos operacionais. Para mitigar esse problema, é aconselhável selecionar ferramentas de corte fabricadas com materiais mais resistentes, como cerâmica ou metal duro, que garantem maior durabilidade.

Ademais, o desafio de aliar precisão e velocidade na usinagem de alumínio pode gerar um dilema, pois aumentar a velocidade muitas vezes compromete a precisão, e vice-versa. Para equilibrar esses fatores, é crucial realizar testes e ajustes contínuos no processo, garantindo uma operação eficiente que não comprometa a qualidade.

Por fim, a integração de tecnologias avançadas, como a automação e sistemas de monitoramento em tempo real, pode ajudar a otimizar o processo e reduzir falhas. A implementação dessas soluções permite uma operação mais precisa e o ajuste dinâmico dos parâmetros, promovendo melhorias significativas na usinagem de peças de alumínio.

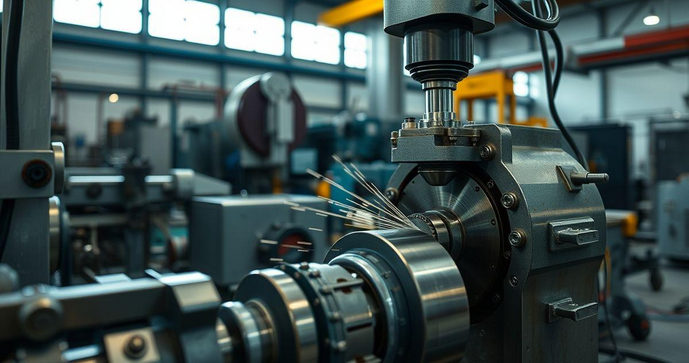

Equipamentos Utilizados na Usinagem de Alumínio

A usinagem de alumínio envolve o uso de diversos equipamentos que são cruciais para garantir a precisão e a eficácia do processo. Um dos principais equipamentos é a fresadora, que permite a realização de cortes e modelagens em superfícies planas e complexas, adequando-se a uma variedade de formatos e especificações.

As tornos automáticos são outra peça fundamental na usinagem de alumínio, especialmente para a produção de peças cilíndricas. Esses equipamentos oferecem alta precisão e eficiência, permitindo que o operador torne peças com acabamentos de alta qualidade e dimensões exatas.

Além disso, as máquinas de furação são essenciais para criar orifícios em diversos formatos e tamanhos. Existem diferentes modelos de furadeiras, como as de coluna e as porta-brocas, que se ajustam às necessidades específicas do projeto e garantem furos precisos e limpos.

As retificadoras também desempenham um papel importante no processo de usinagem, proporcionando acabamentos de alto padrão. Esses equipamentos são utilizados para remover pequenas quantidades de material e garantir superfícies perfeitamente lisas, atendendo às exigências de tolerância em projetos industriais.

Ferramentas de corte, como brocas, fresas e lâminas específicas, são igualmente essenciais. A escolha do material e do tipo de ferramenta impacta diretamente na qualidade do corte e na eficiência do processo. Ferramentas de alta dureza, como carbeto e cerâmica, são frequentemente utilizadas para lidar com a abrasividade do alumínio.

Por fim, a integração de sistemas de controle numérico computadorizado (CNC) revoluciona a usinagem de alumínio. Com a automação proporcionada pelo CNC, é possível realizar operações complexas de forma rápida e precisa, reduzir erros humanos e otimizar o tempo de produção. Esses sistemas são ideais para atender à demanda de peças personalizadas e em grande escala.

Futuro da Usinagem de Alumínio com Tecnologias Inovadoras

O futuro da usinagem de alumínio está se moldando com o advento de tecnologias inovadoras que prometem transformar a maneira como as peças são produzidas. Um dos principais avanços é a implementação da Indústria 4.0, que integra automação, dados e inteligências artificiais para otimizar a produção e melhorar a eficiência.

A utilização de impressoras 3D para a prototipagem rápida de peças de alumínio tem ganhado espaço. Essa tecnologia permite a criação de modelos complexos que podem ser testados e ajustados rapidamente antes da usinagem final, facilitando a pesquisa e desenvolvimento de novos produtos.

Outra tendência importante é a digitalização dos processos de usinagem. A coleta de dados em tempo real e a análise preditiva estão se tornando comuns, permitindo que as empresas detectem falhas antes que elas ocorram e ajustem a produção dinamicamente. Essa abordagem aumenta a confiabilidade e a qualidade das peças usinadas.

Além disso, o uso de inteligência artificial para otimizar parâmetros de corte e seleção de ferramentas representa uma grande inovação. Algoritmos podem analisar históricos de produção e prever quais condições produzem os melhores resultados, reduzindo o desperdício de material e aumentando a produtividade.

A sustentabilidade também está na vanguarda do futuro da usinagem de alumínio. Novos métodos, como a usinagem a seco, estão sendo desenvolvidos para minimizar o uso de fluidos refrigerantes, reduzindo o impacto ambiental e aumentando a segurança no ambiente de trabalho.

Por último, as máquinas de usinagem estão se tornando cada vez mais versáteis e autônomas. Equipamentos modularizados que podem ser rapidamente adaptados a diferentes tipos de trabalho estão se tornando comuns, possibilitando uma produção mais flexível e ajustável às demandas do mercado. Essa evolução promete não apenas melhorar a eficiência, mas também transformar a usinagem de alumínio em um processo ainda mais robusto e sustentável.

A usinagem de peças de alumínio desempenha um papel crucial na indústria moderna, oferecendo soluções eficazes e versáteis para a fabricação de componentes. Com suas características únicas, como leveza e resistência à corrosão, o alumínio se torna um material ideal para diversas aplicações.

As técnicas de usinagem, embora apresentem desafios, têm evoluído consideravelmente, proporcionando níveis de precisão e eficiência que atendem às demandas do mercado. O uso de equipamentos avançados e tecnologias inovadoras promete transformar ainda mais este campo, com benefícios significativos em termos de sustentabilidade e dinâmica de produção.

Portanto, entender os processos, vantagens e inovações na usinagem de alumínio é essencial para qualquer profissional atuante na área, garantindo que as empresas se mantenham competitivas em um cenário industrial em constante mudança. A adoção de novas tecnologias, alinhada a práticas eficientes, levará a um futuro promissor para a usinagem de alumínio.