O dissipador de calor sob medida é uma solução essencial para garantir a eficiência térmica em diversos equipamentos e dispositivos eletrônicos. Com a crescente demanda por desempenho e durabilidade, a personalização desses componentes se torna cada vez mais relevante. Neste artigo, vamos explorar as vantagens, os materiais utilizados e o processo de fabricação dos dissipadores de calor sob medida, ajudando você a entender como escolher a melhor opção para suas necessidades específicas.

Vantagens de um Dissipador de Calor Sob Medida

Os dissipadores de calor desempenham um papel crucial na gestão térmica de dispositivos eletrônicos, garantindo que eles operem dentro de temperaturas seguras e eficientes. Quando se trata de dissipadores de calor, a personalização pode oferecer uma série de vantagens significativas em comparação com soluções padrão. A seguir, exploraremos as principais vantagens de optar por um dissipador de calor sob medida.

1. Eficiência Térmica Aprimorada

Um dos principais benefícios de um dissipador de calor sob medida é a eficiência térmica aprimorada. Cada dispositivo eletrônico gera calor em diferentes quantidades e em diferentes locais. Um dissipador de calor personalizado pode ser projetado para se adaptar perfeitamente ao formato e às necessidades específicas do equipamento, maximizando a área de superfície disponível para dissipação de calor. Isso resulta em uma melhor transferência de calor, mantendo os componentes eletrônicos em temperaturas ideais e evitando superaquecimento.

2. Design Adaptado às Especificações do Projeto

Os dissipadores de calor sob medida podem ser projetados para atender a especificações exatas, levando em consideração fatores como espaço disponível, layout do circuito e requisitos de desempenho térmico. Isso é especialmente importante em aplicações onde o espaço é limitado, como em dispositivos portáteis ou equipamentos industriais compactos. Um design adaptado não apenas melhora a eficiência, mas também pode contribuir para um visual mais profissional e integrado do produto final.

3. Materiais de Alta Qualidade e Desempenho

Ao optar por um dissipador de calor sob medida, você tem a liberdade de escolher os materiais que melhor atendem às suas necessidades. Materiais como alumínio, cobre e ligas especiais podem ser selecionados com base em suas propriedades térmicas, peso e custo. Por exemplo, o cobre possui uma condutividade térmica superior, tornando-o ideal para aplicações que exigem dissipação de calor rápida e eficiente. A escolha de materiais de alta qualidade pode resultar em um desempenho geral melhorado e maior durabilidade do dissipador.

4. Redução de Ruído e Vibração

Em muitos casos, os dissipadores de calor são utilizados em conjunto com ventiladores ou outros sistemas de resfriamento ativo. Um dissipador de calor sob medida pode ser projetado para minimizar a necessidade de resfriamento ativo, reduzindo assim o ruído e a vibração associados. Isso é particularmente benéfico em aplicações sensíveis ao som, como equipamentos de áudio e dispositivos médicos, onde a operação silenciosa é uma prioridade.

5. Facilidade de Instalação e Manutenção

Um dissipador de calor sob medida pode ser projetado para facilitar a instalação e a manutenção. Com um ajuste perfeito ao dispositivo, a instalação se torna mais simples e rápida, reduzindo o tempo de montagem e os custos associados. Além disso, a manutenção pode ser simplificada, pois um design bem planejado pode permitir acesso fácil a componentes críticos, facilitando a limpeza e a verificação de desempenho ao longo do tempo.

6. Aumento da Vida Útil do Equipamento

Um dos benefícios mais significativos de um dissipador de calor sob medida é o aumento da vida útil do equipamento. O superaquecimento é uma das principais causas de falhas em dispositivos eletrônicos. Ao garantir que os componentes operem em temperaturas adequadas, um dissipador de calor eficiente pode reduzir o desgaste e prolongar a vida útil do equipamento. Isso não apenas economiza custos de substituição, mas também melhora a confiabilidade do produto.

7. Personalização para Aplicações Específicas

As necessidades de dissipação de calor podem variar amplamente entre diferentes indústrias e aplicações. Um dissipador de calor sob medida pode ser projetado para atender a requisitos específicos, como resistência a ambientes hostis, conformidade com normas de segurança ou integração com sistemas de resfriamento existentes. Essa personalização garante que o dissipador atenda às exigências do setor, proporcionando um desempenho otimizado.

8. Melhoria na Performance Geral do Produto

Por fim, a utilização de um dissipador de calor sob medida pode resultar em uma melhoria geral na performance do produto. Com a gestão térmica adequada, os dispositivos podem operar em níveis de desempenho mais altos, com maior eficiência energética e menor risco de falhas. Isso é especialmente importante em aplicações críticas, onde a confiabilidade e a eficiência são essenciais.

Em resumo, as vantagens de um dissipador de calor sob medida são numerosas e impactantes. Desde a eficiência térmica aprimorada até a personalização para aplicações específicas, esses componentes desempenham um papel vital na otimização do desempenho de dispositivos eletrônicos. Ao considerar a implementação de um dissipador de calor sob medida, você estará investindo na durabilidade e na eficiência do seu equipamento, garantindo resultados superiores e confiáveis.

Como Escolher o Dissipador de Calor Ideal para Suas Necessidades

A escolha do dissipador de calor ideal é uma etapa crucial para garantir a eficiência térmica de dispositivos eletrônicos. Com a variedade de opções disponíveis no mercado, é fundamental considerar diversos fatores que influenciam a performance e a durabilidade do equipamento. Neste artigo, abordaremos os principais aspectos a serem considerados ao selecionar um dissipador de calor, ajudando você a tomar uma decisão informada.

1. Entenda as Necessidades Térmicas do Seu Dispositivo

O primeiro passo para escolher o dissipador de calor ideal é entender as necessidades térmicas do seu dispositivo. Isso envolve conhecer a quantidade de calor gerada pelo componente que você deseja resfriar. Para isso, é importante consultar as especificações do fabricante, que geralmente fornecem informações sobre a potência dissipada em watts (W). Com esses dados em mãos, você poderá determinar a capacidade de dissipação necessária para o seu dissipador.

2. Considere o Espaço Disponível

O espaço disponível para instalação do dissipador de calor é outro fator crucial. Em muitos casos, especialmente em dispositivos compactos, o espaço pode ser limitado. Portanto, é essencial escolher um dissipador que se encaixe adequadamente no local designado. Dissipadores de calor sob medida podem ser uma excelente solução para otimizar o uso do espaço, garantindo que o componente se ajuste perfeitamente ao design do dispositivo.

3. Escolha o Material Adequado

Os materiais utilizados na fabricação do dissipador de calor têm um impacto significativo em sua eficiência. Os materiais mais comuns incluem alumínio e cobre. O alumínio é leve e possui uma boa condutividade térmica, sendo uma escolha popular para muitos aplicativos. Por outro lado, o cobre oferece uma condutividade térmica superior, tornando-o ideal para aplicações que exigem dissipação rápida de calor. Ao escolher o material, considere também o custo e o peso, pois esses fatores podem influenciar a viabilidade do projeto.

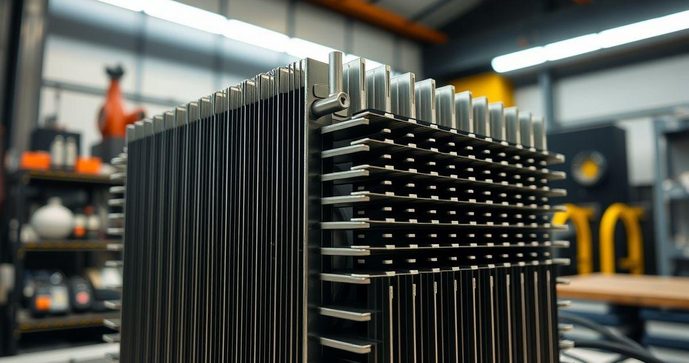

4. Avalie o Design do Dissipador

O design do dissipador de calor é fundamental para sua eficiência. Dissipadores com aletas ou superfícies aumentadas proporcionam uma área maior para a dissipação de calor, melhorando a eficiência térmica. Além disso, o design deve permitir um fluxo de ar adequado, evitando pontos quentes. Considere também a possibilidade de integrar o dissipador ao sistema de resfriamento existente, como ventiladores ou sistemas de resfriamento líquido, para maximizar a eficiência.

5. Verifique a Compatibilidade com Outros Componentes

Ao escolher um dissipador de calor, é importante garantir que ele seja compatível com outros componentes do seu sistema. Isso inclui verificar se o dissipador se encaixa corretamente no espaço disponível e se não interfere na instalação de outros elementos, como conectores ou placas de circuito. Além disso, considere a necessidade de adaptadores ou suportes, como uma Bucha de latão, que podem ser necessários para garantir uma instalação segura e eficiente.

6. Considere a Manutenção e Limpeza

A manutenção e a limpeza do dissipador de calor são aspectos que muitas vezes são negligenciados, mas são essenciais para garantir um desempenho contínuo. Escolha um dissipador que seja fácil de acessar e limpar, especialmente se o dispositivo estiver em um ambiente propenso a poeira ou sujeira. Dissipadores com designs que evitam o acúmulo de sujeira podem reduzir a necessidade de manutenção frequente e prolongar a vida útil do componente.

7. Avalie o Custo-Benefício

O custo é sempre um fator a ser considerado ao escolher um dissipador de calor. Embora seja tentador optar pela opção mais barata, é importante avaliar o custo-benefício a longo prazo. Um dissipador de calor de alta qualidade pode ter um custo inicial mais elevado, mas pode resultar em economia significativa em termos de manutenção e substituição de componentes danificados devido ao superaquecimento. Considere o investimento em um dissipador que atenda às suas necessidades específicas e que ofereça um desempenho confiável.

8. Consulte Especialistas e Fabricantes

Por fim, não hesite em consultar especialistas e fabricantes ao escolher o dissipador de calor ideal. Profissionais da área podem oferecer insights valiosos sobre as melhores opções disponíveis no mercado e ajudar a identificar soluções personalizadas que atendam às suas necessidades específicas. Além disso, muitos fabricantes oferecem suporte técnico e assistência na seleção do dissipador mais adequado para o seu projeto.

Em resumo, a escolha do dissipador de calor ideal envolve uma análise cuidadosa das necessidades térmicas do dispositivo, do espaço disponível, dos materiais e do design. Ao considerar todos esses fatores, você estará mais bem preparado para selecionar um dissipador que não apenas atenda às suas expectativas, mas que também garanta a eficiência e a durabilidade do seu equipamento. Com as informações corretas e a orientação adequada, você pode fazer uma escolha informada que contribuirá para o sucesso do seu projeto.

Materiais Utilizados na Fabricação de Dissipadores de Calor Sob Medida

A escolha dos materiais utilizados na fabricação de dissipadores de calor sob medida é um fator crucial que impacta diretamente na eficiência térmica e na durabilidade do componente. Diferentes materiais possuem propriedades térmicas, mecânicas e de custo que podem influenciar a performance do dissipador em diversas aplicações. Neste artigo, vamos explorar os principais materiais utilizados na fabricação de dissipadores de calor, suas características e quando cada um deles é mais adequado.

1. Alumínio

O alumínio é um dos materiais mais comuns na fabricação de dissipadores de calor. Sua popularidade se deve a várias características vantajosas. Primeiramente, o alumínio é leve, o que facilita a instalação e reduz o peso total do dispositivo. Além disso, possui uma boa condutividade térmica, permitindo uma dissipação eficiente do calor. O alumínio também é resistente à corrosão, o que aumenta a durabilidade do dissipador em ambientes adversos.

Outro ponto positivo do alumínio é sua facilidade de usinagem, permitindo a criação de designs complexos e personalizados. Isso é especialmente importante em dissipadores sob medida, onde a adaptação ao espaço disponível e ao formato do dispositivo é essencial. Por fim, o custo do alumínio é relativamente baixo, tornando-o uma opção econômica para muitas aplicações.

2. Cobre

O cobre é outro material amplamente utilizado na fabricação de dissipadores de calor, especialmente em aplicações que exigem alta eficiência térmica. Com uma condutividade térmica superior ao alumínio, o cobre é ideal para dissipar grandes quantidades de calor rapidamente. Isso o torna uma escolha popular em dispositivos eletrônicos de alto desempenho, como processadores e placas de vídeo.

Embora o cobre seja mais caro e mais pesado que o alumínio, suas propriedades térmicas excepcionais podem justificar o investimento em aplicações críticas. Além disso, o cobre é altamente resistente à corrosão, o que contribui para a longevidade do dissipador. No entanto, devido ao seu peso, é importante considerar o impacto que isso pode ter na estrutura geral do dispositivo.

3. Ligas Metálicas

As ligas metálicas, que combinam diferentes metais, também são utilizadas na fabricação de dissipadores de calor. Essas ligas podem ser projetadas para otimizar características específicas, como resistência à corrosão, condutividade térmica e resistência mecânica. Por exemplo, ligas de alumínio podem ser criadas para melhorar a resistência à corrosão em ambientes úmidos ou agressivos.

Além disso, as ligas podem ser formuladas para atender a requisitos específicos de desempenho, tornando-as uma escolha versátil para aplicações personalizadas. A utilização de ligas metálicas permite que os engenheiros ajustem as propriedades do dissipador de calor para atender às necessidades exatas do projeto.

4. Materiais Compostos

Os materiais compostos, que combinam diferentes substâncias para criar um novo material com propriedades aprimoradas, estão se tornando cada vez mais populares na fabricação de dissipadores de calor. Esses materiais podem incluir combinações de plásticos, cerâmicas e metais, oferecendo uma combinação única de leveza, resistência e eficiência térmica.

Os dissipadores de calor compostos podem ser projetados para atender a requisitos específicos, como resistência a altas temperaturas ou ambientes corrosivos. Além disso, esses materiais podem ser moldados em formas complexas, permitindo designs inovadores que maximizam a área de superfície para dissipação de calor. A versatilidade dos materiais compostos os torna uma opção atraente para aplicações em setores como eletrônicos, automotivo e aeroespacial.

5. Cerâmicas

As cerâmicas são uma opção menos comum, mas ainda relevante, na fabricação de dissipadores de calor. Embora não sejam tão condutoras quanto o alumínio ou o cobre, as cerâmicas oferecem vantagens em termos de resistência a altas temperaturas e corrosão. Isso as torna ideais para aplicações em ambientes extremos, onde outros materiais poderiam falhar.

Além disso, as cerâmicas podem ser moldadas em formas complexas e são frequentemente utilizadas em combinação com outros materiais para criar dissipadores híbridos. Essa abordagem pode resultar em soluções altamente eficientes que atendem a requisitos específicos de desempenho térmico.

6. Considerações de Custo e Desempenho

Ao escolher o material para um dissipador de calor sob medida, é importante considerar não apenas as propriedades térmicas, mas também o custo e a viabilidade do projeto. Materiais como alumínio e cobre oferecem um bom equilíbrio entre custo e desempenho, enquanto ligas e compostos podem ser mais caros, mas oferecem vantagens específicas em aplicações críticas.

Além disso, a escolha do material deve levar em conta o ambiente em que o dissipador será utilizado. Por exemplo, se o dissipador estiver exposto a umidade ou produtos químicos, materiais resistentes à corrosão, como ligas metálicas ou cerâmicas, podem ser mais adequados.

7. Integração com Outros Componentes

Por fim, ao selecionar o material para um dissipador de calor, é importante considerar como ele se integrará com outros componentes do sistema. Isso inclui verificar a compatibilidade com conectores, placas de circuito e outros elementos, como um guia de cabos para rack. A integração adequada garantirá que o dissipador funcione de maneira eficiente e que o sistema como um todo opere de forma confiável.

Em resumo, a escolha dos materiais utilizados na fabricação de dissipadores de calor sob medida é uma decisão crítica que impacta diretamente na eficiência e na durabilidade do componente. Compreender as propriedades de cada material e como elas se aplicam às necessidades específicas do seu projeto permitirá que você faça uma escolha informada, garantindo o desempenho ideal do seu dispositivo eletrônico.

Processo de Fabricação e Personalização de Dissipadores de Calor

O processo de fabricação e personalização de dissipadores de calor é uma etapa fundamental para garantir que esses componentes atendam às necessidades específicas de cada aplicação. Desde a seleção dos materiais até a produção final, cada fase do processo é crucial para assegurar a eficiência térmica e a durabilidade do dissipador. Neste artigo, vamos explorar as etapas envolvidas na fabricação e personalização de dissipadores de calor, destacando as melhores práticas e tecnologias utilizadas.

1. Definição de Requisitos

O primeiro passo no processo de fabricação de um dissipador de calor sob medida é a definição dos requisitos do projeto. Isso envolve uma análise detalhada das necessidades térmicas do dispositivo que será resfriado, incluindo a quantidade de calor gerada, o espaço disponível para instalação e as condições ambientais em que o dissipador será utilizado. Essa fase é crucial, pois as informações coletadas servirão como base para todas as decisões subsequentes, desde a escolha do material até o design do dissipador.

2. Seleção de Materiais

Com os requisitos definidos, o próximo passo é a seleção dos materiais a serem utilizados na fabricação do dissipador. Como discutido anteriormente, os materiais mais comuns incluem alumínio, cobre e ligas metálicas. A escolha do material deve levar em consideração não apenas as propriedades térmicas, mas também fatores como peso, custo e resistência à corrosão. A personalização pode incluir a combinação de diferentes materiais para otimizar o desempenho do dissipador em condições específicas.

3. Design e Modelagem

Após a seleção dos materiais, a próxima etapa é o design e a modelagem do dissipador de calor. Utilizando software de modelagem 3D, os engenheiros criam um modelo digital do dissipador, levando em conta as especificações definidas anteriormente. Essa fase permite a visualização do produto final e a realização de ajustes antes da produção. O design deve incluir características como aletas, superfícies aumentadas e canais de fluxo de ar, que são essenciais para maximizar a eficiência térmica.

4. Prototipagem

A prototipagem é uma etapa importante no processo de fabricação, pois permite a criação de um modelo físico do dissipador de calor. Este protótipo é utilizado para testar e validar o design, garantindo que ele atenda aos requisitos de desempenho térmico e se encaixe corretamente no dispositivo. Durante a prototipagem, podem ser realizados testes de eficiência térmica, resistência mecânica e compatibilidade com outros componentes, como um cooler e dissipador de calor.

5. Fabricação

Uma vez que o protótipo é aprovado, inicia-se a fase de fabricação. Dependendo do design e dos materiais escolhidos, diferentes técnicas de fabricação podem ser utilizadas. As técnicas mais comuns incluem:

- Usinagem: Processos como fresagem e torneamento são utilizados para criar formas precisas e acabamentos de alta qualidade.

- Extrusão: O alumínio e outros materiais podem ser extrudados para criar perfis longos e complexos, que são ideais para dissipadores de calor.

- Fundição: A fundição permite a criação de formas complexas a partir de metais derretidos, sendo uma opção viável para dissipadores de cobre.

- Soldagem e Montagem: Após a fabricação das partes individuais, elas são unidas por meio de soldagem ou montagem, garantindo a integridade estrutural do dissipador.

6. Tratamento de Superfície

Após a fabricação, o dissipador de calor pode passar por tratamentos de superfície para melhorar suas propriedades. Isso pode incluir anodização, que aumenta a resistência à corrosão do alumínio, ou revestimentos especiais que melhoram a transferência de calor. O tratamento de superfície é uma etapa importante, pois pode impactar diretamente na eficiência do dissipador e na sua durabilidade ao longo do tempo.

7. Testes e Validação

Antes de ser enviado ao cliente, o dissipador de calor deve passar por uma série de testes e validações. Isso inclui testes de eficiência térmica, onde o desempenho do dissipador é avaliado em condições controladas. Além disso, testes de resistência mecânica e durabilidade são realizados para garantir que o dissipador possa suportar as condições de operação esperadas. A validação é uma etapa crítica para assegurar que o produto final atenda a todos os requisitos e padrões de qualidade.

8. Personalização e Ajustes Finais

Com os testes concluídos, o dissipador de calor pode ser personalizado de acordo com as necessidades específicas do cliente. Isso pode incluir ajustes no design, adição de características especiais ou integração com outros componentes do sistema. A personalização é uma parte essencial do processo, pois permite que o dissipador atenda perfeitamente às exigências do projeto e do ambiente de operação.

9. Embalagem e Envio

Finalmente, após a fabricação e personalização, o dissipador de calor é embalado e preparado para envio. A embalagem deve ser adequada para proteger o produto durante o transporte, garantindo que ele chegue ao cliente em perfeitas condições. Uma boa embalagem também pode incluir informações sobre instalação e manutenção, ajudando o cliente a utilizar o dissipador de forma eficaz.

Em resumo, o processo de fabricação e personalização de dissipadores de calor envolve várias etapas, desde a definição de requisitos até a entrega do produto final. Cada fase é crucial para garantir que o dissipador atenda às necessidades específicas do cliente e ofereça desempenho ideal em aplicações térmicas. Com a combinação certa de materiais, design e técnicas de fabricação, é possível criar dissipadores de calor sob medida que maximizam a eficiência e a durabilidade, contribuindo para o sucesso de dispositivos eletrônicos em diversas indústrias.

Em conclusão, a escolha e a fabricação de dissipadores de calor sob medida são processos fundamentais para garantir a eficiência térmica e a durabilidade de dispositivos eletrônicos. Ao considerar as vantagens, os materiais adequados e o processo de personalização, é possível criar soluções que atendam perfeitamente às necessidades específicas de cada aplicação. Com a crescente demanda por desempenho e confiabilidade, investir em dissipadores de calor personalizados não apenas melhora a performance dos equipamentos, mas também contribui para a longevidade e a segurança dos sistemas eletrônicos. Portanto, ao planejar seu projeto, não subestime a importância de um dissipador de calor sob medida, pois ele pode ser a chave para o sucesso do seu dispositivo.