Importância da usinagem de peças de alumínio na indústria moderna

A usinagem de peças de alumínio desempenha um papel vital na indústria moderna, sendo essencial para a produção de componentes em setores como automotivo, aeroespacial, eletrônicos e construção civil. A leveza e a resistência do alumínio tornam-no um material ideal para aplicações que exigem alta performance e economia de combustível.

Além disso, a usinagem permite a fabricação de peças com alta precisão e acabamento, garantindo que os componentes atendam às especificações rigorosas necessárias para o funcionamento adequado dos produtos. A precisão na usinagem minimiza a necessidade de ajustes posteriores, aumentando a eficiência da produção.

Outro ponto importante é que a usinagem de alumínio contribui para a sustentabilidade. O alumínio é um material reciclável, e seu processamento por usinagem ajuda a maximizar o uso de peças recicladas, reduzindo o desperdício e a pegada ambiental das indústrias.

A indústria moderna valoriza a agilidade e a eficácia nas operações, e a usinagem de peças de alumínio atende a essas necessidades. Com a evolução das tecnologias de fabricação, os métodos de usinagem têm se tornado mais sofisticados, permitindo a produção em massa com menor custo e tempo, funcionando como uma vantagem competitiva para as empresas.

Ademais, a usinagem de alumínio permite a inovação em design de produtos, já que o material pode ser moldado em formas complexas e detalhadas. Isso abre oportunidades para engenheiros e designers desenvolverem soluções criativas que antes não eram possíveis, gerando novos produtos que agregam valor ao mercado.

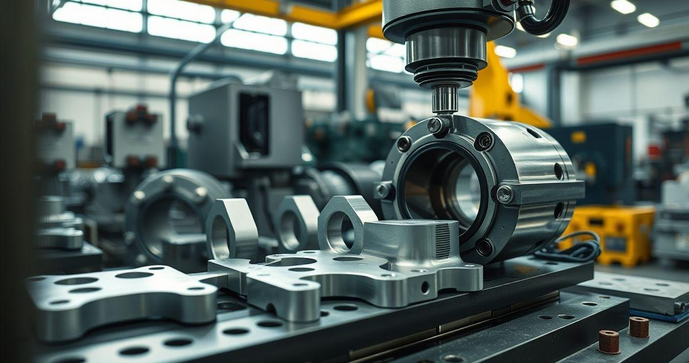

Processos e técnicas de usinagem de alumínio

Os processos de usinagem de alumínio são variados e cada um possui características específicas que o tornam adequado para diferentes aplicações. Entre os principais processos, destacam-se a fresagem, torneamento, furação e retificação, cada um contribuindo de maneira única para a produção de componentes de alumínio.

A fresagem é uma técnica amplamente utilizada na usinagem de alumínio, permitindo a remoção de material na forma de cavidades ou perfis. Esse processo é ideal para a criação de peças com formas geométricas complexas e detalhes finos, sendo eficiente tanto em trabalhos de produção em massa quanto em serviços personalizados.

O torneamento é outro processo importante, utilizado principalmente na fabricação de peças cilíndricas. Durante o torneamento, a peça de alumínio gira enquanto a ferramenta de corte é aplicada, resultando em peças com acabamentos lisos e precisão dimensional elevada. Essa técnica é comumente utilizada na produção de eixos, buchas e parafusos.

A furação tem um papel crucial na fabricação de componentes que necessitam de furos para montagem ou instalação. A usinagem de furos em alumínio pode ser realizada de forma rápida e precisa, utilizando brocas de alta performance que ajudam a evitar o superaquecimento do material, um fator importante quando se trabalha com alumínio.

Por fim, a retificação é um processo de usinagem que visa melhorar a qualidade da superfície das peças de alumínio. Esse método é utilizado para alcançar tolerâncias dimensionais muito exatas e acabamentos de alta qualidade, sendo essencial em aplicações onde o desempenho e a estética são cruciais. Além disso, as técnicas de usinagem vêm sendo aprimoradas com o uso de máquinas CNC, que oferecem maior controle e automação, elevando a precisão e eficiência na produção.

Vantagens do uso de alumínio na fabricação de peças

O uso de alumínio na fabricação de peças oferece diversas vantagens que o tornam um material preferido em várias indústrias. Uma das principais vantagens é a sua leveza. O alumínio é um dos metais mais leves disponíveis, o que resulta em peças que reduzem o peso total dos produtos, essencial em setores como o automotivo e aeroespacial, onde a eficiência energética é uma preocupação fundamental.

Outra vantagem significativa do alumínio é a sua resistência à corrosão. Devido à formação de uma camada natural de óxido em sua superfície, o alumínio é altamente resistente à corrosão em ambientes úmidos e industriais. Isso aumenta a durabilidade das peças e reduz a necessidade de manutenção, resultando em uma economia a longo prazo.

Além disso, o alumínio é um material altamente maleável e dúctil. Esses atributos permitem que ele seja facilmente moldado e trabalhado em diferentes formas e tamanhos sem se romper, tornando-o ideal para a fabricação de uma vasta gama de componentes complexos e personalizados que atendem às demandas específicas das indústrias.

A condutividade elétrica e térmica do alumínio também é uma característica notável. Ele é um excelente condutor de eletricidade, o que o torna uma escolha favorável em aplicações elétricas e eletrônicas. Igualmente, sua capacidade de dissipar calor faz com que seja amplamente utilizado em componentes que exigem gerenciamento térmico, como radiadores e dissipadores de calor.

Por último, o alumínio é um material reciclável. A reciclagem de alumínio consome apenas uma fração da energia necessária para produzir alumínio novo a partir do minério bauxita, contribuindo para a sustentabilidade e preservação do meio ambiente. A capacidade de ser reciclado sem perder suas propriedades qualitativas torna-o uma opção eco-friendly, alinhando-se com as exigências de produção sustentável e reduzindo a pegada de carbono.

Desafios comuns na usinagem de alumínio e suas soluções

Embora a usinagem de alumínio tenha muitas vantagens, ela também apresenta desafios que precisam ser enfrentados para garantir a qualidade e eficiência do processo. Um desafio comum é o superaquecimento durante a usinagem. O alumínio tem uma condutividade térmica alta, e o atrito gerado durante o corte pode levar a temperaturas elevadas, o que pode afetar a precisão e a integridade da peça.

Para mitigar o superaquecimento, é fundamental utilizar lubrificantes adequados durante o processo de usinagem. A aplicação de fluidos de corte ajuda a dissipar o calor e reduz o fricionamento, resultando em melhores acabamentos e prolongando a vida útil das ferramentas de corte. A escolha da ferramenta de usinagem correta, com revestimentos especiais, também pode ajudar a minimizar o risco de superaquecimento.

Outro desafio é a formação de coberturas e núcleos durante a usinagem, conhecidos como ‘gorduras’ do alumínio. Esses depósitos podem obstructar as ferramentas de corte e resultar em um acabamento superficial inferior. Para combater esse problema, é útil ajustar os parâmetros de corte, como velocidade e avanço, e optar por ferramentas com geometria específica que reduzam a formação de resíduos.

A flacidez e a deformidade da peça durante a usinagem são também preocupações menores. O alumínio pode sofrer deformações devido à sua leveza. Utilizar dispositivos de fixação adequados e garantir uma correta configuração da máquina minimiza esses riscos, mantendo as peças estáveis durante o processo de usinagem.

Por fim, a usinagem de alumínio pode proporcionar desafios relacionados à qualidade final das superfícies. Embora o alumínio ofereça um bom acabamento, a qualidade dependente muito das condições de usinagem. Para garantir a alta qualidade, recomenda-se a realização de inspeções regulares e o uso de técnicas de acabamento, como polimento ou anodização, que melhoram a estética e ainda protegem a superfície contra corrosão.

Ferramentas específicas para a usinagem de peças de alumínio

A escolha das ferramentas adequadas é fundamental para garantir uma usinagem eficaz e de alta qualidade das peças de alumínio. Existem várias ferramentas específicas projetadas para lidar com as características únicas desse material. Entre as ferramentas mais comuns estão as fresas, brocas, ferramentas de torneamento e ferramentas de retificação.

As fresas são essenciais para operações de fresagem em alumínio. Elas vêm em diversos formatos, como fresas planas, de topo e de disco, cada uma adequada para diferentes aplicações e acabamentos. Para o usinagem de alumínio, recomenda-se o uso de fresas de metal duro ou com revestimentos especiais, como TiN (nitrato de titânio), que oferecem maior durabilidade e resistência ao desgaste.

As brocas também desempenham um papel crucial na usinagem de alumínio, especialmente para criar furos. Brocas de alta velocidade (HSS) são comumente utilizadas, mas as brocas com revestimento de titânio são preferidas devido à sua maior resistência e capacidade de manter a afiação por mais tempo. A geometria da broca deve ser projetada para otimizar a evacuação de cavacos e evitar o superaquecimento.

As ferramentas de torneamento são projetadas para criar peças cilíndricas de alumínio. Utilizar pastilhas de corte de metal duro ou cerâmicas com geometria específica, que favoreçam cortes eficientes, é fundamental para a usinagem bem-sucedida de peças. Essas ferramentas oferecem acabamentos consistentes e são projetadas para suportar altas velocidades de corte.

Por fim, as ferramentas de retificação são utilizadas para o acabamento das superfícies. O uso de rebolos adequados, que possam lidar com a maciez do alumínio, é essencial. Os rebolos de alumínio óxido são frequentemente utilizados, pois oferecem um excelente corte sem causar grandes danos ao material. A escolha correta dessas ferramentas não apenas melhora a qualidade do acabamento mas também aumenta a eficiência da produção.

Adicionalmente, é importante mencionar que a otimização do processo de usinagem depende não apenas da ferramenta, mas também das condições de operação, como velocidade de corte e lubrificação, que devem ser cuidadosamente controladas para maximizar o desempenho da usinagem de peças de alumínio.

Aplicações da usinagem de alumínio em diferentes setores

A usinagem de alumínio encontra uma ampla gama de aplicações em diversos setores industriais devido às suas propriedades versáteis. Um dos setores que mais se beneficiam desse processo é a indústria automotiva. As peças feitas de alumínio, como componentes de motor, suportes e estruturas de chassis, ajudam a reduzir o peso dos veículos, melhorando a eficiência de combustível e o desempenho.

No setor aeroespacial, o alumínio é amplamente utilizado devido à sua leveza e resistência à corrosão. A usinagem de peças aeronáuticas, como fuselagens, asas e suportes estruturais, é fundamental para garantir que os componentes atendam aos rigorosos padrões de segurança e desempenho. O alumínio permite que os aviões sejam mais leves, resultando em menor consumo de combustível e reduções nos custos operacionais.

A indústria eletrônica também faz uso extensivo da usinagem de alumínio. Componentes como dissipadores de calor, estruturas de suporte para equipamentos eletrônicos e caixas para dispositivos são frequentemente usinados em alumínio. A excelente condutividade térmica deste material o torna ideal para a dissipação de calor, ajudando a prolongar a vida útil dos produtos eletrônicos.

No setor de construção civil, o alumínio é utilizado em sistemas de janelas, portas, e fachadas. A usinagem permite a criação de perfis personalizados que se adaptam a diferentes projetos arquitetônicos, oferecendo estética e funcionalidade. Além disso, a resistência à corrosão do alumínio garante que as estruturas mantenham sua integridade ao longo do tempo, mesmo em ambientes adversos.

Por fim, na indústria de bens de consumo, a usinagem de alumínio é aplicada na fabricação de produtos como utensílios domésticos, eletrodomésticos e equipamentos de lazer. A leveza e a durabilidade do alumínio tornam-no uma escolha popular para criar produtos que sejam tanto funcionais quanto atrativos para os consumidores.

Essas aplicações demonstram a versatilidade da usinagem de alumínio em diferentes setores, contribuindo para a inovação e a eficiência em diversas indústrias ao redor do mundo.

A usinagem de peças de alumínio se destaca como um processo essencial na indústria moderna, oferecendo eficiência, precisão e versatilidade em diversas aplicações.

As vantagens proporcionadas pelo alumínio, como leveza, resistência à corrosão e maleabilidade, tornam-no um material preferencial em setores como automotivo, aeroespacial, eletrônicos, construção civil e bens de consumo.

Apesar dos desafios associados à usinagem deste material, como o superaquecimento e a formação de resíduos, as soluções e melhorias tecnológicas disponíveis garantem que esses problemas possam ser controlados eficazmente.

A escolha das ferramentas adequadas e o respeito às condições de usinagem são fundamentais para maximizar a eficiência e a qualidade do acabamento das peças.

Com um contínuo avanço das técnicas de usinagem e a crescente demanda por soluções sustentáveis, a usinagem de alumínio está destinada a desempenhar um papel ainda mais significativo na inovação industrial.

Investir em processos eficazes e em tecnologias de ponta irá beneficiar as empresas, garantindo produtos de alta qualidade e sustentabilidade, essenciais nos mercados contemporâneos.