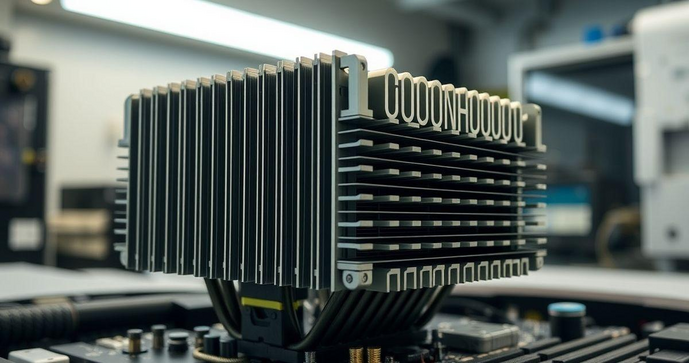

O dissipador de calor sob medida desempenha um papel crucial na eficiência térmica de dispositivos eletrônicos, garantindo que componentes sensíveis operem dentro de temperaturas seguras. Com a crescente demanda por desempenho em equipamentos, a escolha do dissipador adequado se torna essencial. Neste artigo, abordaremos as vantagens, cálculos necessários e dicas para a seleção e instalação do dissipador ideal para suas necessidades específicas.

Vantagens de Utilizar um Dissipador de Calor Sob Medida

O uso de dissipadores de calor sob medida é uma prática cada vez mais comum em projetos eletrônicos e de engenharia térmica. Esses componentes são essenciais para garantir que os dispositivos operem de maneira eficiente e segura, evitando o superaquecimento que pode levar a falhas e danos permanentes. A seguir, exploraremos as principais vantagens de optar por um dissipador de calor sob medida.

Uma das principais vantagens de um dissipador de calor sob medida é a eficiência térmica. Ao projetar um dissipador especificamente para um dispositivo ou aplicação, é possível otimizar a área de superfície e a geometria do componente. Isso resulta em uma melhor dissipação de calor, permitindo que o dispositivo funcione em temperaturas ideais. A eficiência térmica é crucial, especialmente em equipamentos que geram calor excessivo, como processadores, placas de vídeo e fontes de alimentação.

Além disso, um dissipador de calor sob medida pode ser personalizado para atender a requisitos específicos de espaço e design. Em muitos casos, os dispositivos eletrônicos têm limitações de espaço que dificultam a instalação de dissipadores de calor padrão. Com um dissipador sob medida, é possível criar um componente que se encaixe perfeitamente no espaço disponível, garantindo que não haja interferência com outros componentes e mantendo a estética do projeto. Essa personalização é especialmente importante em aplicações onde o design é um fator crítico, como em produtos de consumo e dispositivos portáteis.

Outro benefício significativo é a redução de custos a longo prazo. Embora o investimento inicial em um dissipador de calor sob medida possa ser maior do que a compra de um modelo padrão, a economia gerada pela eficiência térmica e pela durabilidade do componente pode compensar esse custo. Um dissipador bem projetado pode prolongar a vida útil dos componentes eletrônicos, reduzindo a necessidade de substituições frequentes e manutenção. Isso é especialmente relevante em ambientes industriais ou em aplicações críticas, onde a falha de um componente pode resultar em custos elevados e interrupções significativas.

Além disso, a utilização de dissipadores de calor sob medida pode contribuir para a redução do ruído em sistemas de refrigeração. Em muitos casos, dissipadores de calor são utilizados em conjunto com ventiladores para aumentar a eficiência da dissipação térmica. Um dissipador sob medida pode ser projetado para maximizar a eficiência do fluxo de ar, permitindo que os ventiladores operem em velocidades mais baixas. Isso não apenas reduz o nível de ruído gerado pelo sistema, mas também diminui o consumo de energia, resultando em um sistema mais sustentável e econômico.

Outro aspecto importante a ser considerado é a facilidade de instalação. Dissipadores de calor sob medida podem ser projetados para se integrarem facilmente ao sistema existente, minimizando o tempo e o esforço necessários para a instalação. Isso é particularmente vantajoso em projetos onde o tempo é um fator crítico, permitindo que os engenheiros e técnicos se concentrem em outras áreas do desenvolvimento do produto.

Além disso, a utilização de um dissipador de calor sob medida pode melhorar a confiabilidade do sistema. Com um projeto que atende às necessidades específicas do dispositivo, a probabilidade de falhas relacionadas ao superaquecimento é significativamente reduzida. Isso é especialmente importante em aplicações críticas, como em equipamentos médicos, sistemas de telecomunicações e dispositivos de segurança, onde a confiabilidade é fundamental.

Por fim, a utilização de dissipadores de calor sob medida pode proporcionar uma vantagem competitiva no mercado. Em um ambiente onde a inovação e a eficiência são essenciais, produtos que incorporam soluções térmicas avançadas podem se destacar da concorrência. A capacidade de oferecer dispositivos que operam de maneira mais eficiente e confiável pode ser um diferencial significativo para os fabricantes, atraindo clientes que buscam qualidade e desempenho.

Em resumo, as vantagens de utilizar um dissipador de calor sob medida são numerosas e impactantes. Desde a eficiência térmica e a personalização até a redução de custos e a melhoria da confiabilidade, esses componentes desempenham um papel crucial no desempenho de dispositivos eletrônicos. Ao considerar a implementação de um dissipador de calor sob medida, os engenheiros e projetistas podem garantir que seus produtos atendam às demandas do mercado e proporcionem uma experiência superior ao usuário.

Como Calcular as Dimensões do Dissipador Ideal

Calcular as dimensões do dissipador de calor ideal é um passo fundamental para garantir a eficiência térmica de dispositivos eletrônicos. Um dissipador bem projetado não apenas ajuda a manter a temperatura dos componentes dentro de limites seguros, mas também prolonga a vida útil do equipamento. Neste artigo, abordaremos os principais fatores a serem considerados ao calcular as dimensões do dissipador de calor, além de fornecer um guia prático para facilitar esse processo.

O primeiro passo para calcular as dimensões do dissipador de calor é entender a quantidade de calor gerada pelo componente que você está tentando resfriar. Essa quantidade é geralmente medida em watts (W) e pode ser encontrada nas especificações do dispositivo. Por exemplo, processadores e placas de vídeo têm uma classificação de TDP (Thermal Design Power), que indica a quantidade máxima de calor que o componente pode gerar durante a operação. Conhecer essa informação é crucial, pois ajudará a determinar a capacidade de dissipação necessária do dissipador.

Uma vez que você tenha a informação sobre a quantidade de calor gerada, o próximo passo é calcular a área de superfície necessária para dissipar esse calor. A eficiência de um dissipador de calor depende em grande parte da sua área de superfície. Quanto maior a área, mais calor pode ser dissipado. A fórmula básica para calcular a área de superfície de um dissipador de calor é:

A = 2 * π * r * h + 2 * π * r²

onde A é a área de superfície, r é o raio do dissipador e h é a altura. Essa fórmula considera um dissipador cilíndrico, que é uma forma comum. Para dissipadores de outras formas, como retangulares ou quadrados, as fórmulas de área de superfície devem ser ajustadas de acordo.

Além da área de superfície, é importante considerar a condutividade térmica do material do dissipador. Materiais como alumínio e cobre são frequentemente utilizados devido à sua alta condutividade térmica. O alumínio é leve e econômico, enquanto o cobre oferece melhor desempenho térmico, mas é mais caro. A escolha do material afetará a eficiência do dissipador e, consequentemente, as dimensões necessárias para dissipar o calor adequadamente.

Outro fator a ser considerado é a velocidade do fluxo de ar ao redor do dissipador. A convecção natural pode ser suficiente em alguns casos, mas em aplicações que geram muito calor, pode ser necessário utilizar ventiladores para aumentar o fluxo de ar. A presença de um ventilador pode permitir que você utilize um dissipador menor, pois o aumento do fluxo de ar melhora a dissipação de calor. Para calcular a eficiência do fluxo de ar, você pode usar a seguinte fórmula:

Q = h * A * ΔT

onde Q é a taxa de transferência de calor, h é o coeficiente de transferência de calor, A é a área de superfície e ΔT é a diferença de temperatura entre a superfície do dissipador e o ambiente. Essa fórmula ajuda a entender como o fluxo de ar afeta a eficiência do dissipador.

Além disso, é importante considerar a configuração do espaço onde o dissipador será instalado. O espaço disponível pode limitar as dimensões do dissipador, e é fundamental garantir que ele se encaixe adequadamente no projeto. Para isso, você deve medir o espaço disponível e considerar a possibilidade de obstruções que possam afetar o fluxo de ar. Uma boa prática é deixar um espaço livre ao redor do dissipador para permitir a circulação de ar.

Uma vez que você tenha calculado a área de superfície necessária e considerado os fatores mencionados, é hora de prototipar e testar o dissipador. A prototipagem permite que você verifique se as dimensões calculadas são adequadas para a dissipação de calor. Durante os testes, monitore a temperatura do componente e ajuste as dimensões do dissipador conforme necessário. Isso pode incluir aumentar a altura ou a largura do dissipador, ou até mesmo adicionar aletas para aumentar a área de superfície.

Por fim, é sempre útil consultar recursos adicionais, como o guia de cabos para rack, que pode fornecer informações valiosas sobre a integração de dissipadores de calor em sistemas mais complexos. Esses guias podem oferecer dicas sobre como otimizar a disposição dos componentes e garantir que o sistema funcione de maneira eficiente.

Em resumo, calcular as dimensões do dissipador de calor ideal envolve uma série de etapas, desde a determinação da quantidade de calor gerada até a consideração do material e do fluxo de ar. Ao seguir essas diretrizes e realizar testes adequados, você pode garantir que seu dissipador de calor atenda às necessidades do seu projeto, proporcionando eficiência térmica e prolongando a vida útil dos componentes eletrônicos.

Materiais Comuns para Dissipadores de Calor Sob Medida

Os dissipadores de calor são componentes essenciais em sistemas eletrônicos, pois ajudam a manter a temperatura dos dispositivos dentro de limites seguros. A escolha do material para um dissipador de calor sob medida é crucial, pois isso impacta diretamente na eficiência térmica e na durabilidade do componente. Neste artigo, discutiremos os materiais mais comuns utilizados na fabricação de dissipadores de calor, suas propriedades e aplicações, além de considerar o custo envolvido na escolha de cada um deles.

Um dos materiais mais populares para dissipadores de calor é o alumínio. Este metal é amplamente utilizado devido à sua combinação de leveza, resistência e excelente condutividade térmica. O alumínio é fácil de moldar e pode ser extrudado em várias formas, permitindo a criação de dissipadores personalizados que atendem a requisitos específicos de design. Além disso, o alumínio é resistente à corrosão, o que aumenta a durabilidade do dissipador em ambientes adversos. O custo do alumínio é relativamente baixo, tornando-o uma opção econômica para muitos projetos. Para quem busca informações sobre o dissipador de calor preço, o alumínio geralmente oferece uma boa relação custo-benefício.

Outro material amplamente utilizado é o cobre. O cobre possui uma condutividade térmica superior ao alumínio, o que significa que pode dissipar calor de maneira mais eficiente. Isso o torna uma escolha ideal para aplicações que geram grandes quantidades de calor, como processadores de alto desempenho e placas de vídeo. No entanto, o cobre é mais pesado e mais caro do que o alumínio, o que pode ser uma desvantagem em projetos onde o peso e o custo são fatores críticos. Além disso, o cobre pode oxidar com o tempo, o que pode afetar sua eficiência térmica. Para evitar isso, muitos dissipadores de cobre são revestidos com uma camada de níquel ou outro material protetor.

O composto de alumínio e cobre também é uma opção popular. Este material combina as vantagens de ambos os metais, oferecendo uma boa condutividade térmica e leveza. Os dissipadores feitos com essa combinação são frequentemente utilizados em aplicações que exigem um equilíbrio entre desempenho e custo. A parte superior do dissipador pode ser feita de cobre para maximizar a dissipação de calor, enquanto a base pode ser de alumínio para reduzir o peso e o custo. Essa abordagem híbrida é eficaz em muitos cenários, especialmente em dispositivos que precisam ser compactos e leves.

Além dos metais, os materiais plásticos também têm seu lugar na fabricação de dissipadores de calor, especialmente em aplicações de baixo custo e baixa potência. Embora os plásticos não tenham a mesma condutividade térmica que os metais, eles podem ser utilizados em situações onde o calor gerado é mínimo. Os dissipadores de plástico são leves e podem ser moldados em formas complexas, o que os torna uma opção viável para dispositivos eletrônicos de consumo, como brinquedos eletrônicos e pequenos gadgets. No entanto, sua eficiência térmica é limitada, e eles não são adequados para aplicações que geram calor significativo.

Outro material que vem ganhando popularidade é o grafite. O grafite é conhecido por sua excelente condutividade térmica e leveza. Ele pode ser utilizado em dissipadores de calor em aplicações que exigem um desempenho térmico superior, como em dispositivos de alta tecnologia e eletrônicos de consumo. O grafite também é resistente a altas temperaturas, o que o torna uma escolha ideal para ambientes extremos. No entanto, o custo do grafite pode ser mais elevado em comparação com o alumínio e o cobre, o que pode limitar sua utilização em projetos de baixo orçamento.

Os dissipadores de calor de cerâmica também são uma opção a ser considerada, especialmente em aplicações que exigem resistência a altas temperaturas e ambientes corrosivos. A cerâmica possui uma condutividade térmica inferior em comparação com metais, mas sua resistência a altas temperaturas e propriedades isolantes a tornam uma escolha viável para certas aplicações. Esses dissipadores são frequentemente utilizados em indústrias como a automotiva e a aeroespacial, onde a durabilidade e a resistência a condições extremas são essenciais.

Por fim, a escolha do material para um dissipador de calor sob medida deve levar em consideração não apenas a eficiência térmica, mas também o custo, o peso e as condições ambientais em que o dispositivo será utilizado. Cada material tem suas vantagens e desvantagens, e a seleção correta pode fazer uma grande diferença no desempenho do sistema. Ao considerar o dissipador de calor preço, é importante avaliar o custo total do projeto, incluindo não apenas o material, mas também a fabricação e a instalação do dissipador.

Em resumo, os materiais comuns para dissipadores de calor sob medida incluem alumínio, cobre, compósitos, plásticos, grafite e cerâmica. Cada um desses materiais oferece características únicas que podem ser aproveitadas em diferentes aplicações. Ao entender as propriedades de cada material, os engenheiros e projetistas podem tomar decisões informadas que garantam a eficiência térmica e a durabilidade dos dispositivos eletrônicos.

Dicas para Instalação e Manutenção de Dissipadores de Calor

A instalação e manutenção adequadas de dissipadores de calor são essenciais para garantir o desempenho eficiente e a durabilidade dos dispositivos eletrônicos. Um dissipador de calor bem instalado pode ajudar a manter a temperatura dos componentes dentro de limites seguros, evitando falhas e prolongando a vida útil do equipamento. Neste artigo, apresentaremos dicas valiosas para a instalação e manutenção de dissipadores de calor, ajudando você a maximizar a eficiência térmica do seu sistema.

Antes de iniciar a instalação, é fundamental escolher o dissipador de calor adequado para a aplicação. Considere fatores como a quantidade de calor gerada pelo componente, o espaço disponível e o tipo de material do dissipador. Um dissipador de calor sob medida pode ser a melhor opção, pois permite otimizar a dissipação térmica de acordo com as necessidades específicas do seu projeto. Além disso, verifique se o dissipador é compatível com os outros componentes do sistema, como a fonte de alimentação e os conectores.

Uma vez escolhido o dissipador, o próximo passo é preparar a superfície de contato. A eficiência do dissipador de calor depende da qualidade da interface entre o componente e o dissipador. Para garantir uma boa transferência de calor, limpe a superfície do componente e a base do dissipador com um pano limpo e álcool isopropílico. Isso remove sujeira, poeira e resíduos que podem interferir na condução térmica. Em seguida, aplique uma camada fina de pasta térmica na superfície do componente. A pasta térmica preenche pequenas imperfeições e melhora a transferência de calor entre as superfícies.

Após a preparação, é hora de instalar o dissipador de calor. Certifique-se de que o dissipador esteja alinhado corretamente com o componente e pressione-o firmemente contra a superfície. Dependendo do tipo de dissipador, você pode precisar usar parafusos, clipes ou suportes para fixá-lo no lugar. Se o dissipador for muito pesado, considere o uso de suportes adicionais para evitar que ele se desloque ou cause danos ao componente. Uma instalação segura e estável é crucial para garantir a eficiência do sistema.

Além disso, é importante garantir que haja circulação de ar adequada ao redor do dissipador. A dissipação de calor é mais eficiente quando o ar pode fluir livremente ao redor do dissipador. Evite obstruir as aberturas de ventilação e, se necessário, utilize ventiladores para aumentar o fluxo de ar. Em sistemas que geram muito calor, a instalação de ventiladores adicionais pode ser uma solução eficaz para melhorar a eficiência térmica.

Após a instalação, a manutenção regular do dissipador de calor é essencial para garantir seu desempenho contínuo. Um dos principais aspectos da manutenção é a limpeza. Com o tempo, poeira e sujeira podem se acumular no dissipador, obstruindo as aletas e reduzindo a eficiência da dissipação de calor. Para limpar o dissipador, utilize um pincel macio ou um aspirador de pó com um bico de escova para remover a sujeira acumulada. Evite o uso de água ou produtos químicos que possam danificar o material do dissipador.

Outro aspecto importante da manutenção é a verificação da pasta térmica. A pasta térmica pode secar ou se degradar com o tempo, o que pode comprometer a transferência de calor. É recomendável substituir a pasta térmica a cada 6 a 12 meses, dependendo do uso e das condições ambientais. Para fazer isso, remova o dissipador, limpe a superfície do componente e aplique uma nova camada de pasta térmica antes de reinstalar o dissipador.

Além disso, verifique regularmente as conexões elétricas e os suportes do dissipador. Certifique-se de que não haja fios soltos ou danificados que possam interferir no funcionamento do sistema. Se você estiver utilizando suportes ou buchas, como a Bucha de latão, verifique se estão firmes e em boas condições. A manutenção dessas partes é crucial para garantir a estabilidade e a segurança do dissipador.

Por fim, monitore a temperatura do sistema regularmente. Utilize sensores de temperatura ou software de monitoramento para acompanhar a temperatura dos componentes. Se você notar que a temperatura está aumentando além do normal, pode ser um sinal de que o dissipador não está funcionando corretamente. Nesse caso, verifique a instalação, a limpeza e a pasta térmica, e faça os ajustes necessários.

Em resumo, a instalação e manutenção adequadas de dissipadores de calor são essenciais para garantir o desempenho eficiente e a durabilidade dos dispositivos eletrônicos. Ao escolher o dissipador certo, preparar as superfícies de contato, garantir a circulação de ar adequada e realizar manutenção regular, você pode maximizar a eficiência térmica do seu sistema e prolongar a vida útil dos componentes. Seguindo essas dicas, você estará bem preparado para manter seu sistema funcionando de maneira ideal.

Em conclusão, a escolha e a instalação de um dissipador de calor sob medida são fundamentais para garantir a eficiência térmica e a durabilidade dos dispositivos eletrônicos. Ao considerar as vantagens, calcular as dimensões adequadas e seguir as dicas de instalação e manutenção, você pode otimizar o desempenho dos seus equipamentos e evitar problemas relacionados ao superaquecimento. Com a atenção necessária a esses detalhes, é possível prolongar a vida útil dos componentes e assegurar que eles operem de maneira confiável e eficiente, atendendo às crescentes demandas do mercado.